सिलिकॉन मास्टरबैचसिलिकॉन मास्टरबैच रबर और प्लास्टिक उद्योग में एक प्रकार का योजक है। सिलिकॉन योजकों के क्षेत्र में उन्नत तकनीक अल्ट्रा-हाई मॉलिक्यूलर वेट (UHMW) सिलिकॉन पॉलीमर (PDMS) का उपयोग विभिन्न थर्मोप्लास्टिक रेजिन, जैसे LDPE, EVA, TPEE, HDPE, ABS, PP, PA6, PET, TPU, HIPS, POM, LLDPE, PC, SAN आदि में करना है। साथ ही, इसे पेलेट्स के रूप में भी उपलब्ध कराया जाता है ताकि प्रसंस्करण के दौरान योजक को सीधे थर्मोप्लास्टिक में आसानी से मिलाया जा सके। इससे उत्कृष्ट प्रसंस्करण क्षमता और किफायती लागत का संयोजन होता है। सिलिकॉन मास्टरबैच को कंपाउंडिंग, एक्सट्रूज़न या इंजेक्शन मोल्डिंग के दौरान प्लास्टिक में आसानी से मिलाया जा सकता है। उत्पादन के दौरान फिसलन को कम करने में यह पारंपरिक वैक्स ऑयल और अन्य योजकों से बेहतर है। इसलिए, प्लास्टिक प्रोसेसर उत्पादन में इनका उपयोग करना पसंद करते हैं।

की भूमिकाएँसिलिकॉन मास्टरबैच योजकप्लास्टिक प्रसंस्करण में सुधार

सिलिकॉन मास्टरबैच प्लास्टिक प्रसंस्करण और सतह की गुणवत्ता में सुधार करने वाले प्रोसेसरों के लिए सबसे लोकप्रिय विकल्पों में से एक है। एक प्रकार के सुपर लुब्रिकेंट के रूप में, थर्मोप्लास्टिक राल में उपयोग किए जाने पर इसके निम्नलिखित मुख्य कार्य होते हैं:

ए. रेजिन के प्रवाह और प्रसंस्करण में सुधार करना;

बेहतर मोल्ड फिलिंग और मोल्ड रिलीज गुण

एक्सट्रूड टॉर्क को कम करें और एक्सट्रूज़न दर में सुधार करें;

बी. रेज़िन के सतही गुणों में सुधार करता है

प्लास्टिक की सतह की फिनिश और चिकनाई में सुधार करें, और त्वचा के घर्षण गुणांक को कम करें, जिससे घिसाव प्रतिरोध और खरोंच प्रतिरोध में सुधार हो।

और सिलिकॉन मास्टरबैच में अच्छी तापीय स्थिरता होती है (नाइट्रोजन में तापीय अपघटन तापमान लगभग 430 ℃ होता है) और यह स्थानांतरित नहीं होता है;

पर्यावरण संरक्षण;

भोजन के साथ सुरक्षित संपर्क।

हमें यह बताना होगा कि सिलिकॉन मास्टरबैच के सभी कार्य A और B (ऊपर सूचीबद्ध दो बिंदु) के स्वामित्व में हैं, लेकिन वे दो स्वतंत्र बिंदु नहीं हैं।

ये एक दूसरे के पूरक हैं और आपस में घनिष्ठ रूप से संबंधित हैं।

अंतिम उत्पादों पर प्रभाव

सिलोक्सेन की आणविक संरचना की विशेषताओं के कारण, इसकी मात्रा बहुत कम होती है, इसलिए अंतिम उत्पादों के यांत्रिक गुणों पर इसका लगभग कोई प्रभाव नहीं पड़ता। सामान्यतः, खिंचाव और प्रभाव शक्ति में मामूली वृद्धि होती है, जबकि अन्य यांत्रिक गुणों पर कोई प्रभाव नहीं पड़ता। अधिक मात्रा में प्रयोग करने पर, यह अग्निरोधी एजेंटों के साथ सहक्रियात्मक प्रभाव डालता है।

उच्च और निम्न तापमान प्रतिरोध में इसके उत्कृष्ट प्रदर्शन के कारण, अंतिम उत्पादों के उच्च और निम्न तापमान प्रतिरोध पर इसका कोई दुष्प्रभाव नहीं पड़ेगा। साथ ही, राल का प्रवाह, प्रसंस्करण और सतह के गुण स्पष्ट रूप से बेहतर होंगे और कार्बन फुटप्रिंट (COF) कम हो जाएगा।

क्रिया तंत्र

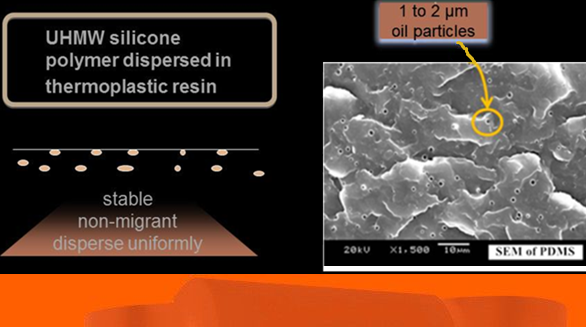

सिलिकॉन मास्टरबैचविभिन्न वाहक रेजिन में बिखरे हुए अति उच्च आणविक भार वाले पॉलीसिलोक्सेन एक प्रकार का कार्यात्मक मास्टरबैच है। जब अति उच्च आणविक भारसिलिकॉन मास्टरबैचअध्रुवीय प्रकृति और कम सतही ऊर्जा के कारण इन्हें प्लास्टिक में मिलाया जाता है। पिघलने की प्रक्रिया के दौरान इनमें प्लास्टिक की सतह पर स्थानांतरित होने की प्रवृत्ति होती है; हालांकि, उच्च आणविक भार के कारण ये पूरी तरह से बाहर नहीं निकल पाते। इसलिए हम इसे स्थानांतरण और स्थानांतरण न होने के बीच सामंजस्य और एकता कहते हैं। इसी गुण के कारण प्लास्टिक की सतह और पेंच के बीच एक गतिशील चिकनाई परत बन जाती है।

प्रक्रिया जारी रहने के साथ, यह चिकनाई परत लगातार हटती और बनती रहती है। इस प्रकार, राल का प्रवाह और प्रक्रिया लगातार बेहतर होती जाती है, जिससे विद्युत प्रवाह और उपकरण का टॉर्क कम होता है और उत्पादन बढ़ता है। दोहरे पेंच की प्रक्रिया के बाद, सिलिकॉन मास्टरबैच प्लास्टिक में समान रूप से वितरित हो जाते हैं और सूक्ष्मदर्शी से देखने पर 1 से 2 माइक्रोन के तेल कण बनाते हैं। ये तेल कण उत्पादों को बेहतर दिखावट, सुखद स्पर्श, कम कार्बन फुट (COF) और अधिक घर्षण और खरोंच प्रतिरोध प्रदान करते हैं।

चित्र से हम देख सकते हैं कि प्लास्टिक में बिखेरने के बाद सिलिकॉन छोटे कणों में बदल जाएगा। एक बात जो हमें ध्यान में रखनी चाहिए वह यह है कि सिलिकॉन मास्टरबैच के लिए फैलाव क्षमता मुख्य सूचकांक है; कण जितने छोटे होंगे, वे उतने ही समान रूप से वितरित होंगे, और हमें उतना ही बेहतर परिणाम मिलेगा।

पोस्ट करने का समय: 26 मई 2023