पारदर्शी नायलॉन (जैसे PA6, PA66, PA12 और कोपोलियामाइड) का उपयोग तार और केबल अनुप्रयोगों में तेजी से बढ़ रहा है, जहाँ यांत्रिक मजबूती, ताप प्रतिरोध, विद्युत सुरक्षा और दृश्य निरीक्षण क्षमता सभी आवश्यक हैं। इसके विशिष्ट उदाहरणों में THHN, THHWN, BVN और BVNVB केबल जैकेट या इन्सुलेशन परतें शामिल हैं।

हालांकि, कई मिश्रणकर्ताओं को पता चलता है कि पारदर्शिता आने के बाद, प्रसंस्करण स्थिरता में तेजी से गिरावट आती है।

केबल एक्सट्रूज़न के दौरान पारदर्शी नायलॉन की प्रवाह क्षमता और सतह की गुणवत्ता क्यों कम हो जाती है?

वास्तविक उत्पादन लाइनों में, पारदर्शी नायलॉन केबल यौगिकों को अक्सर निम्नलिखित समस्याओं का सामना करना पड़ता है:

• उच्च एक्सट्रूज़न दबाव और अस्थिर लाइन गति

• पिघलने की धीमी गति, विशेष रूप से उच्च फिलर या पिगमेंट लोडिंग पर

• सतह की खुरदरापन, डाई की रेखाएं या सूक्ष्म खरोंचें

• ऊष्मीय या अपरूपण तनाव के कारण पारदर्शिता में कमी

• डाई का जमाव और बार-बार सफाई की आवश्यकता

ये मुद्दे उत्पादकता, दिखावट में एकरूपता और केबल की विश्वसनीयता को सीधे तौर पर प्रभावित करते हैं।

पारदर्शी PA6 / PA12 के पीछे वास्तविक प्रसंस्करण चुनौतियाँ

अपारदर्शी नायलॉन प्रणालियों के विपरीत, पारदर्शी नायलॉन नियंत्रित क्रिस्टलीयता या अनाकार आणविक डिजाइन पर निर्भर करता है। हालांकि यह प्रकाशीय स्पष्टता को सक्षम बनाता है, लेकिन यह प्रसंस्करण संवेदनशीलता भी लाता है:

• अर्ध-क्रिस्टलीय क्षेत्र अपरूपण और तापमान के प्रति तीव्र प्रतिक्रिया देते हैं।

• संकीर्ण प्रसंस्करण अवधि से चिपचिपाहट में उतार-चढ़ाव बढ़ जाता है

• पारंपरिक स्नेहक फैल सकते हैं, धब्बे बना सकते हैं या प्रकाश बिखेर सकते हैं।

• आंतरिक घर्षण बढ़ता है, जिससे टॉर्क और दबाव में वृद्धि होती है।

परिणामस्वरूप, मानक नायलॉन प्रसंस्करण सहायक अक्सर स्पष्टता का त्याग किए बिना स्थिर एक्सट्रूज़न प्रदान करने में विफल रहते हैं।

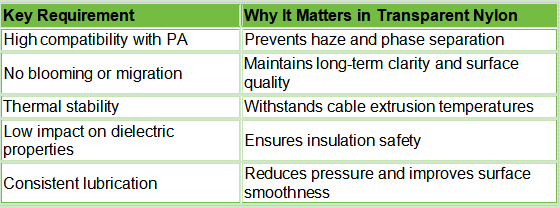

कौन से कारक किसी स्नेहक को पारदर्शी नायलॉन केबल यौगिकों के लिए उपयुक्त बनाते हैं?

तार और केबल अनुप्रयोगों के लिए, एक स्नेहक को प्रकाशीय या विद्युत प्रदर्शन से समझौता किए बिना प्रसंस्करण समस्याओं को हल करना चाहिए।

इन क्षेत्रों में से किसी में भी विफल होने वाले स्नेहक अस्थायी रूप से प्रवाह में सुधार कर सकते हैं लेकिन कुछ दोष उत्पन्न कर सकते हैं।

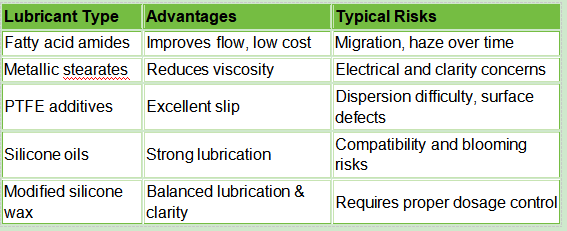

पारदर्शी नायलॉन प्रसंस्करण के लिए स्नेहक पदार्थों के प्रकारों की तुलना

इन विकल्पों में से,संशोधित सिलिकॉन मोमस्थिरता और अनुकूलता के कारण पारदर्शी नायलॉन केबल यौगिकों के लिए इन्हें तेजी से पसंद किया जा रहा है।

व्यवहार में संशोधित सिलिकॉन वैक्स इन समस्याओं का समाधान कैसे करता है?

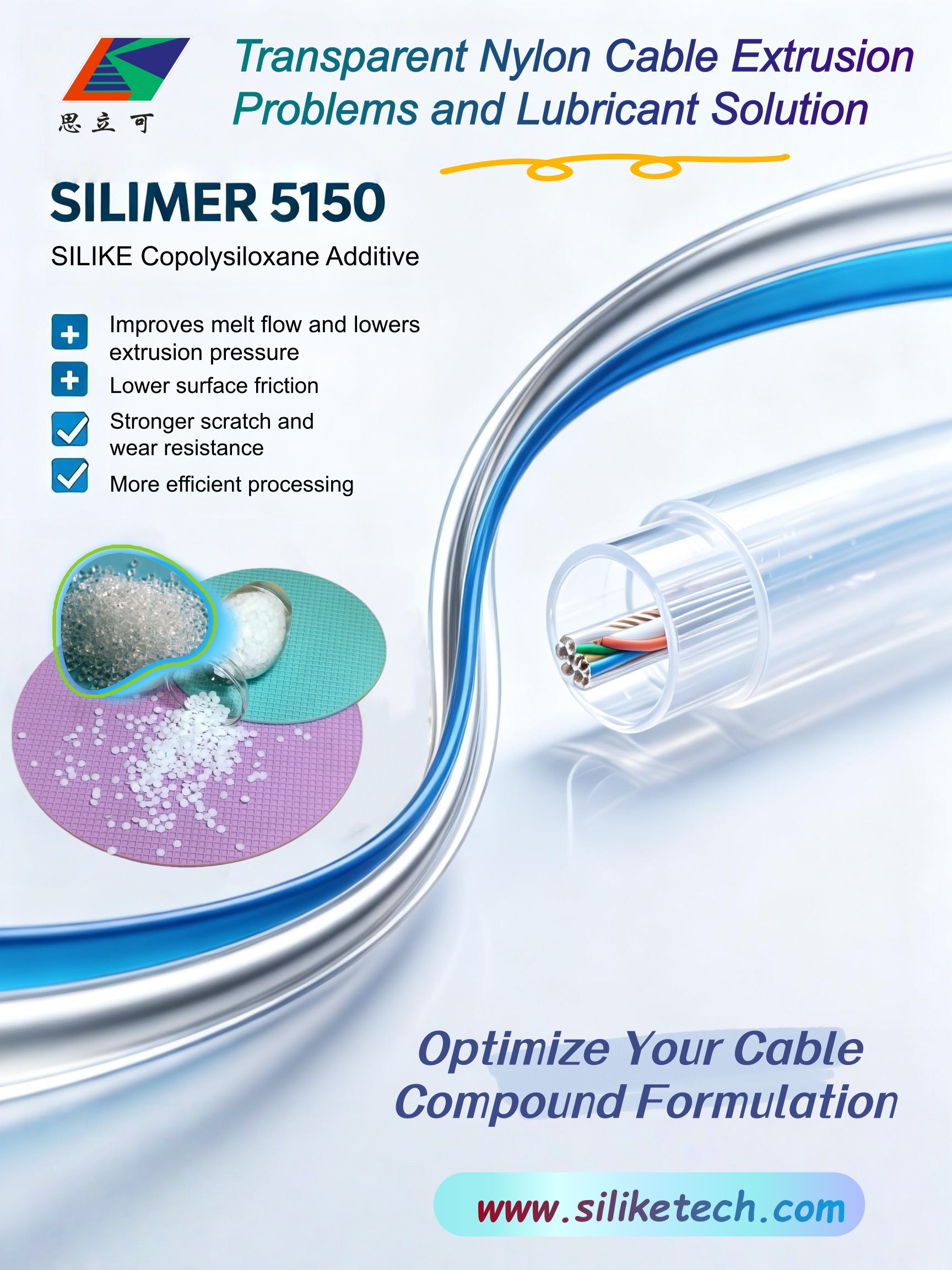

SILIKE SILIMER 5150 एक हैकोपोलीसिलोक्सेन एडिटिव और मॉडिफायर।कार्यात्मक रूप से संशोधित सिलिकॉन वैक्स को कॉपोलिमर संरचनाओं के साथ इंजीनियर किया जाता है जो नायलॉन मैट्रिक्स के साथ अधिक समान रूप से परस्पर क्रिया करते हैं। इससे उन्हें निम्नलिखित लाभ मिलते हैं:

√आंतरिक और बाहरी घर्षण को एक साथ कम करें

√पिघले हुए पदार्थ के प्रवाह और मोल्ड या डाई की फिलिंग में सुधार करें।

√लंबे उत्पादन चक्रों के दौरान डाई बिल्डअप को कम करें

√पारदर्शिता और सतह की चमक को बरकरार रखें

√तैयार केबलों की खरोंच और घिसाव प्रतिरोध क्षमता को बढ़ाएं।

SILIKE SILIMER 5150 एक ऐसा ही संशोधित सिलिकॉन वैक्स है। सिलिकॉन-आधारित लुब्रिकेंट प्रोसेसिंग एडिटिव के रूप में, इसे अवक्षेपण, फैलाव या ऑप्टिकल हानि के बिना उच्च स्तर की चिकनाई प्रदान करने के लिए डिज़ाइन किया गया है। पारदर्शी PA6, PA12 और कोपोलियामाइड केबल यौगिकों में, यह चिकनी और स्पष्ट सतह फिनिश बनाए रखते हुए एक्सट्रूज़न को स्थिर करने में मदद करता है।

आपको SILIMER 5150 जैसे प्रोसेसिंग एडिटिव सिलिकॉन वैक्स लुब्रिकेंट पर कब विचार करना चाहिए?

इस प्रकार का स्नेहक प्रसंस्करण योजक विशेष रूप से तब उपयुक्त होता है जब:

√एक्सट्रूज़न के बाद उच्च पारदर्शिता बनाए रखना आवश्यक है।

√एक्सट्रूज़न दबाव लाइन की गति को सीमित करता है।

√सतह पर खरोंच या डाई लाइनें गुणवत्ता संबंधी शिकायतें पैदा करती हैं।

√लंबे उत्पादन चक्रों से डाई के जमाव का खतरा बढ़ जाता है।

√यांत्रिक मजबूती और दिखावट दोनों ही महत्वपूर्ण हैं।

इन अनुप्रयोगों में, संशोधित सिलिकॉन वैक्स एडिटिव्स प्रसंस्करण दक्षता और अंतिम केबल प्रदर्शन के बीच एक व्यावहारिक संतुलन प्रदान करते हैं।

पारदर्शी नायलॉन केबलों के लिए स्नेहक के बारे में अक्सर पूछे जाने वाले प्रश्न

करता हैसिलिकॉन मोमक्या इससे विद्युत इन्सुलेशन प्रदर्शन प्रभावित होता है?

जब संशोधित सिलिकॉन वैक्स को उचित रूप से तैयार किया जाता है, तो इनका परावैद्युत गुणों पर न्यूनतम प्रभाव पड़ता है और इनका व्यापक रूप से केबल इन्सुलेशन प्रणालियों में उपयोग किया जाता है।

इच्छामोम योजकपारदर्शिता कम करना?

अनुकूलता ही कुंजी है। पॉलीएमाइड्स के लिए डिज़ाइन किए गए संशोधित सिलिकॉन वैक्स, पारंपरिक वैक्स या माइग्रेटिंग लुब्रिकेंट्स की तुलना में बेहतर स्पष्टता बनाए रखते हैं।

सामान्य खुराक सीमा क्या है?कोपोलीसिलोक्सेन एडिटिव और मॉडिफायर SILIMER 5150?

अधिकांश पारदर्शी नायलॉन यौगिकों में रेजिन के प्रकार और प्रसंस्करण स्थितियों के आधार पर 0.5-1.0 wt% का उपयोग किया जाता है।

क्या आप पारदर्शी नायलॉन केबल यौगिकों में मेल्ट फ्लो को बेहतर बनाने और चिकनाई बढ़ाने के लिए फॉर्मूलेशन संबंधी मार्गदर्शन या लुब्रिकेंट सैंपल सहायता की तलाश कर रहे हैं?

चाहे इंजेक्शन मोल्डिंग में इस्तेमाल किया जाए या एक्सट्रूज़न में, SILIKE कोपोलिसिलोक्सेन एडिटिव और मॉडिफायर SILIMER 5150 प्रोसेसिंग दोषों को कम करने, डाई डिपोजिशन को न्यूनतम करने और खरोंच व घिसाव प्रतिरोध को बढ़ाने में योगदान देता है। परिणामस्वरूप, यह नायलॉन आधारित अनुप्रयोगों के लिए एक आदर्श विकल्प के रूप में उभरता है, जिनमें टिकाऊपन, चिकनी सतह और उच्च पारदर्शिता की आवश्यकता होती है।

पॉलीएमाइड (पीए) प्रसंस्करण में संशोधित सिलिकॉन वैक्स और सतह के गुणों (चिकनाई, फिसलन, कम घर्षण गुणांक, रेशमी बनावट) में सुधार के संबंध में उपयुक्त अनुशंसाओं के लिए, साथ ही नायलॉन सामग्री के लिए सतह की गुणवत्ता बढ़ाने वाले सिलिकॉन-आधारित योजकों के नमूने के लिए SILIKE तकनीकी टीम से संपर्क करें।

Tel: +86- 28 – 83625089 or Email: amy.wang@silike.cn. Website: www.siliketech.com.

पोस्ट करने का समय: 21 जनवरी 2026